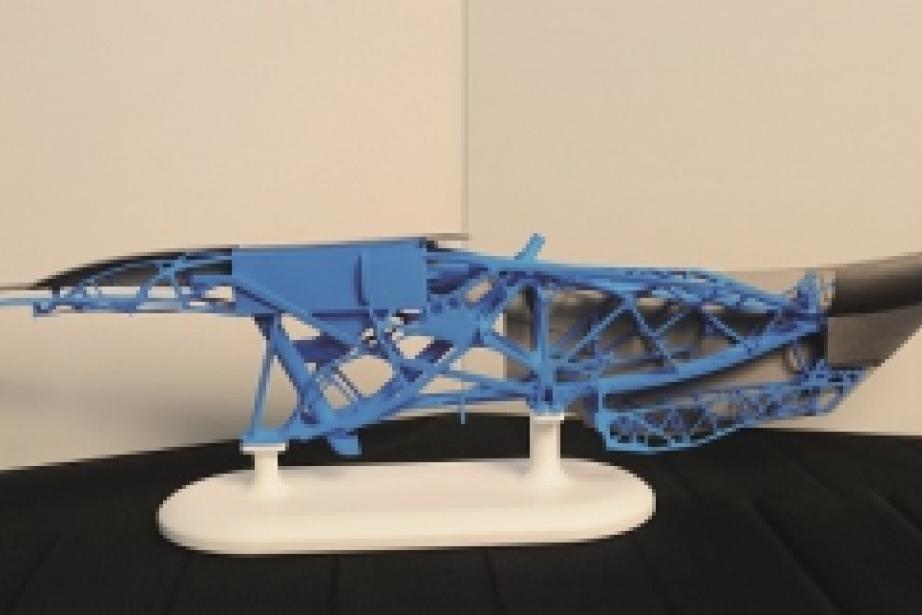

Impressionnante la maquette du mat réacteur conçue par Sogeclair Aerospace et réalisée en fabrication additive, en impression 3 D, présentée en juin dernier au Bourget sur le stand de l’ingénieriste. Ce n’est encore qu’ « un concept-car » de 70 cm à l’échelle 1/8000. Mais dans un futur proche les ingénieurs de Sogeclair Aerospace font le pari qu’ils seront capables de fournir un mât réacteur à l’échelle 1, de 6 mètres de long, en Inconel 718, qui pèsera 100 kg de moins que les 450 kg actuels en réduisant drastiquement le nombre de pièces, dans cette application, 14 pièces au lieu de 640 composants.

« Nous avons essayé de repousser les limites de la conception le plus loin possible en tenant compte de toutes les contraintes mécaniques et thermiques du mât réacteur. C’est une façon de concevoir en rupture totale avec la conception traditionnelle» soulignait Nicolas Corrège, responsable du service fabrication additive chez Sogeclair Aerospace. Exemple, il devient possible d’imaginer une forme avec une fonction support de contraintes et de tuyau, en intégrant plusieurs fonctions. L’optimisation topologique aboutit à des résultats inédits. Le mât réacteur, une pièce stratégique qui relie le moteur à l’aile de l’avion, n’a pas été choisi au hasard. C’est un domaine d’excellence et un savoir-faire du bureau d’études depuis plus d’une vingtaine d’années à travers plusieurs générations d’avions (depuis l’A310). Le concept-car a bien provoqué le buzz au Bourget et c’était le but de la manœuvre, faire savoir au landernau aéronautique que chez Sogeclair Aerospace, la fabrication additive devient un sujet majeur.

L’impression 3D mobilise aujourd’hui deux équipes. Pour les prestations aux clients, une quinzaine d’ingénieurs, designers et calculateurs, travaillent dans le nouveau service fabrication additionnelle, en support des équipes, en parallèle le département Innovation continue à investiguer cette révolution industrielle. Tout a démarré en 2011 avec le pilotage du projet de recherche ALMIA portant sur le concept de fabrication additive par fusion laser de poudre métallique en partenariat avec Fusia-Estève, Ratier Figeac, le Cnes et l’Institut Clément Ader qui a débouché sur un guide de conception. Le nouveau step, à l’image de la maquette du mât réacteur, est beaucoup plus ambitieux. Sogeclair Aerospace cherche à maîtriser le cycle complet, conception fabrication, pour offrir une prestation globale à ses clients. Pour la production des pièces, l’ingénieriste a noué une alliance avec Initial. C’est la filiale de prestation de service en impression 3D du groupe français Gorge, qui nourrit en parallèle des ambitions mondiales dans la fabrication de machines 3D avec sa filiale Prodways. Chez Sogeclair on évoque l’idée d’avoir une offre française en impression 3D d’excellence mondiale indépendante. Une ambition à la hauteur de l’enjeu qui révolutionne la manière de concevoir et de fabriquer, bousculant l’état de l’art et les acteurs en place. Qui fera quoi ? Sogeclair entend capitaliser à fond sa connaissance intime des systèmes aéronautiques en intégrant l’impression 3D dans ses processus de production pour faire la différence. Plusieurs projets en fabrication additive ont été réalisés ou sont en cours, pour Airbus, un support de capteur, un support d’antenne pour le Cnes, des réalisations pour Snecma. La technologie est en phase de test très avancé chez de nombreux donneurs d’ordre dans le monde. Les premières pièces ont été certifiées et la fabrication en série a démarré chez Airbus. Elle suscite beaucoup d’effervescence car demain certains la voient s’imposer partout dans les systèmes embarqués ! «Nous pensons qu’elle viendra compléter les moyens actuels sans les remplacer. Il faut à chaque fois faire le bilan technique et économique. Ce qui importe c’est d’apporter l’expertise la plus pertinente ». Tout va très vite et les compétences sont encore rares faute de formation. Sogeclair envisage de proposer des formations dédiées en fabrication additive. Elle participe au groupe de réflexion du Gifas sur ce thème avec les donneurs d’ordre, les fournisseurs.

Chiffres :

1250 salariés

101 M€ de CA en 2014

25% du CA en R & D

Avantages de l’impression 3D :

Gain de masse

Gain de temps

Intégration de fonction

Liberté de conception

Les donneurs d’ordre donnent le la !

Chez les donneurs d’ordres, les démonstrateurs sont lancés. « Le 3D Manufacturing révolutionne la conception de pièces métalliques en diminuant les coûts, la masse en ajoutant de nouvelles fonctions. Dans le cadre de l’usine du futur nous développons des pièces de structures et des sondes Pitot » indiquait au Bourget 2015 Marc Duval-Destin, directeur du site de Valence de Thales Avionics.

Article diffusé par Jean Luc Bénédini le 01/09/2015